CZEGO SZUKASZ?

Ponieważ gęstość mocy poszczególnych szaf przekracza 20 kW, 30 kW, a nawet wyższe progi, technologia chłodzenia cieczą stała się kluczowym rozwiązaniem umożliwiającym efektywne odprowadzanie ciepła i osiągnięcie celów neutralności węglowej w centrach danych o wysokiej gęstości. Sieć rurociągów systemu chłodzenia cieczą jest niczym „naczynia krwionośne” systemu, a zawory, jako kluczowe węzły sterujące, odgrywają kluczową rolę w regulacji przepływu, stabilizacji ciśnienia i ochronie bezpieczeństwa. Ich konstrukcja, dobór i wydajność bezpośrednio determinują wydajność chłodzenia systemu, niezawodność operacyjną i całkowity koszt cyklu życia (TCO). Niniejszy artykuł systematycznie analizuje aspekty techniczne i wartość przemysłową zaworów do chłodzenia cieczą w pięciu wymiarach: konieczności zastosowania zaworów, naukowej logiki doboru, kluczowych parametrów technicznych, danych rynkowych oraz przyszłych trendów rozwojowych, czerpiąc z praktycznego doświadczenia w projektach chłodzenia cieczą w centrach danych.

Podstawowa konieczność zaworów chłodzenia cieczą: „zabezpieczenia” i „inteligentne zarządzanie” układem chłodzenia cieczą

Ciągła i stabilna praca systemu chłodzenia cieczą w centrum danych opiera się na precyzyjnej regulacji i zabezpieczeniu zapewnianym przez zawory. Ich kluczowa wartość obejmuje cały cykl życia systemu, od projektowania, przez zarządzanie eksploatacją, po obsługę usterek, co znajduje odzwierciedlenie w trzech podstawowych wymiarach:

1. Gwarancja bezpieczeństwa systemu

Sprzęt IT w centrach danych stosuje zasadę zerowej tolerancji na wycieki chłodziwa. Uszczelnienie zaworu stanowi pierwszą linię obrony przed wyciekiem chłodziwa i chroni wrażliwy sprzęt elektroniczny. Dzięki rozsądnej konfiguracji specjalistycznych komponentów, takich jak zawory bezpieczeństwa i zwrotne, potencjalne zagrożenia, takie jak uderzenia hydrauliczne i uderzenia nadciśnienia, mogą zostać skutecznie ograniczone, zapobiegając nieodwracalnym uszkodzeniom płyt chłodzących serwerów spowodowanym nieprawidłowym ciśnieniem w systemie. Ponieważ płyty chłodzące serwerów są zazwyczaj projektowane z myślą o odporności na ciśnienie w zakresie 0,6-0,8 MPa, zawór musi ściśle kontrolować ciśnienie robocze po stronie wtórnej (od CDU do szafy/płyty chłodzącej) w zakresie 0,3-0,6 MPa, tworząc stopniowany system ochrony ciśnieniowej.

2. Precyzyjna kontrola wydajności chłodzenia

System chłodzenia cieczą musi dopasować przepływ i kierunek przepływu chłodziwa do dynamicznego obciążenia cieplnego szafy. Zawory GEKO osiągają to poprzez hydrauliczne sterowanie równoważeniem, które skutecznie zapobiega gromadzeniu się lokalnych punktów przegrzania lub redundancji chłodzenia. Na przykład, elektryczne zawory regulacyjne zainstalowane na wylocie CDU odbierają sygnały sterujące z systemu DCIM, aby dynamicznie dopasować zapotrzebowanie na przepływ w poszczególnych szafach (10-50 l/min). Zawory równoważące mogą kompensować odchylenia rezystancji w różnych odcinkach rurociągów, zapewniając spójną wydajność chłodzenia we wszystkich szafach. Ma to bezpośredni wpływ na wartość PUE centrum danych i stabilność operacyjną urządzeń.

3. Podstawowe wsparcie dla wygody operacyjnej

Zoptymalizowane konfiguracje zaworów GEKO mogą znacząco obniżyć koszty eksploatacji i konserwacji systemu chłodzenia cieczą oraz zminimalizować ryzyko przestojów. Zawory szybkozłączne obsługują tryb konserwacji „hot-swap” dla szaf, umożliwiając konserwację sprzętu bez spuszczania czynnika chłodzącego. Zawory kulowe na wylotach szaf posiadają funkcję szybkiego odcięcia, skracając czas obsługi usterek w poszczególnych szafach. Automatyczne zawory odpowietrzające i zawory spustowe w najniższych punktach zapobiegają gromadzeniu się powietrza i sedymentacji zanieczyszczeń, minimalizując przestoje systemu i zapewniając całodobową, nieprzerwaną pracę centrum danych. Wymagane jest regularne zarządzanie operacyjne: automatyczne zawory odpowietrzające wymagają kwartalnej kalibracji, aby zapewnić płynny wylot; elektryczne zawory regulacyjne muszą być kalibrowane corocznie, z odchyleniami kontrolowanymi w zakresie ±1%, aby uniknąć zniekształceń przepływu; uszczelnienia w systemach z cieczą na bazie fluoru wymagają wymiany co 3-5 lat, podczas gdy uszczelnienia w systemach z wodą dejonizowaną mogą wytrzymać 5-8 lat, wymagając ponownego testowania szczelności po wymianie.

Logika selekcji naukowej: pełnowymiarowa adaptacja od scenariusza do wymogu

Dobór zaworów do chłodzenia cieczą powinien być oparty na potrzebach funkcjonalnych, właściwościach medium, poziomach ciśnienia w systemie i scenariuszach operacyjnych, zgodnie z czterema zasadami: „dostosowania do lokalizacji, kompatybilności z medium, precyzyjnego dopasowania i kontroli kosztów”. Należy skupić się na pokryciu czterech kluczowych węzłów systemu chłodzenia cieczą i dostosowaniu siedmiu podstawowych typów zaworów GEKO.

1. Schemat konfiguracji zaworów dla czterech kluczowych lokalizacji

- Zespół wylotowy pompy: Użyj standardowej konfiguracji „Zawór zasuwowy + Cichy zawór zwrotny + Czujnik ciśnienia”. Zawór zasuwowy zapewnia minimalną stratę ciśnienia w stanie pełnego otwarcia i zapewnia niezawodną izolację podczas konserwacji pompy. Cichy zawór zwrotny, wspomagany sprężyną, zapobiega cofaniu się chłodziwa po wyłączeniu pompy i tłumi uderzenia hydrauliczne w wirnik pompy.

- Wlot i wylot jednostki dystrybucji chłodzenia (CDU): Po stronie wlotowej należy zainstalować filtr typu Y o oczkach 100-200 oraz manometr, aby usunąć cząstki zanieczyszczeń z chłodziwa i zapobiec zatykaniu mikrokanalików w serwerach. Po stronie wylotowej należy zainstalować elektryczny zawór regulacyjny i przepływomierz do kontroli przepływu w pętli. Rurociąg obejściowy powinien zawierać ręczny zawór równoważący do hydraulicznej kalibracji równowagi podczas debugowania systemu oraz jako zapasową ścieżkę przepływu w przypadku awarii.

- Rurociągi odgałęzień szafy: Wlot powinien być wyposażony w ręczny zawór równoważący (w standardowych scenariuszach) lub automatyczny zawór równoważący (w zaawansowanych centrach obliczeniowych). Wylot powinien być wyposażony w zawór kulowy, aby zapewnić szybkie odcięcie szafy. Średnica zaworu musi dokładnie odpowiadać znamionowemu przepływowi szafy, aby zapewnić dopasowanie zapotrzebowania na chłodzenie do wydajności przepływu.

- Punkty najwyższego i najniższego ciśnienia w systemie: W punktach najwyższego ciśnienia należy zainstalować automatyczny zawór odpowietrzający, aby usunąć powietrze zgromadzone w rurach i zapobiec zatykaniu się rur gazem oraz kawitacji. W punktach najniższego ciśnienia należy zainstalować zawór kulowy lub zasuwę spustową do opróżniania systemu, usuwania zanieczyszczeń i prac konserwacyjnych.

2. Siedem podstawowych typów zaworów GEKO, ich funkcje i scenariusze zastosowań

| Typ zaworu | Funkcja podstawowa | Scenariusz aplikacji | Główne zalety |

|---|---|---|---|

| Zawór kulowy | Ręczne wyłączanie, szybka izolacja | Wyloty szafkowe, rury spustowe | Konstrukcja o pełnym przelocie z minimalnym oporem przepływu i zerową szczelnością |

| Zawór elektromagnetyczny | Szybkie automatyczne włączanie/wyłączanie, wyłącznik bezpieczeństwa | Przełączanie gałęzi, obwody wyłączania awaryjnego | Czas reakcji ≤50 ms, bezpieczne zasilanie 24 V DC, niskie zużycie energii (3-5 W) |

| Zawór regulacyjny elektryczny | Precyzyjna kontrola przepływu/ciśnienia | Placówka CDU, oddziały kontrolne regionalne | Dokładność sterowania położeniem zaworu ≤±1%FS, kompatybilność z Modbus/BACnet |

| Zawór zwrotny | Zapobiega cofaniu się płynu | Wyjścia pomp, końce odgałęzień | Cichy typ wspomagany sprężyną skutecznie tłumi uderzenia wodne, otwierając ciśnienie już od 0,05 bara |

| Zawór równoważący | Regulacja równowagi hydraulicznej | Wloty do szafek, oddziały regionalne | Wyposażony w interfejsy pomiaru ciśnienia G1/4/G3/8, obsługuje blokowanie kąta i kalibrację przepływu |

| Zawór bezpieczeństwa/nadmiarowy | Zabezpieczenie przed nadciśnieniem, uwolnienie ciśnienia | Główny rurociąg, jednostka CDU | Dokładność ustawienia ciśnienia ±3%, spełnia wymagania ASME BPVC Sekcja VIII lub certyfikat PED |

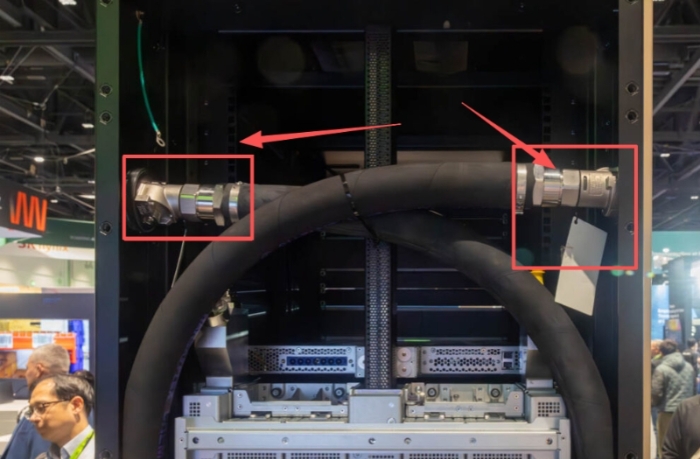

| Zawór szybkozłączny | Możliwość wymiany podczas pracy, szybkie połączenie | Wlot/wylot szafki | Konserwacja bez opróżniania układu, wysoka niezawodność uszczelnienia, standard dla środowisk o dużej gęstości |

3. Podstawowe zasady doboru materiałów: Kompatybilność medium w pierwszej kolejności

Zgodność materiału zaworów z czynnikiem chłodzącym jest kluczowa dla zapewnienia długotrwałej, stabilnej pracy. Należy unikać korozji materiałów, pęcznienia uszczelek i wytrącania się zanieczyszczeń. Plan adaptacji materiałów do różnych czynników chłodzących przedstawia się następująco:

- Woda dejonizowana: Korpus zaworu powinien być wykonany ze stali nierdzewnej 304/316, a uszczelki z EPDM lub kauczuku fluorowego. Należy unikać mosiądzu, aby zapobiec wytrącaniu się cynku i zanieczyszczeniu płynu chłodzącego.

- Roztwór glikolu etylenowego: Korpus zaworu powinien być wykonany ze stali nierdzewnej 316, aby zwiększyć odporność na korozję, a uszczelki powinny być wykonane z gumy nitrylowej lub fluorokauczuku, ze szczególnym uwzględnieniem niezawodności uszczelnienia w warunkach niskich temperatur.

- Izolacyjne ciecze fluorowane: Korpus zaworu powinien być wykonany ze stali nierdzewnej 316 lub stali węglowej pokrytej niklem, a uszczelki powinny być wykonane z kauczuku fluorowego lub perfluoroeterowego (FFKM). Przed użyciem należy przeprowadzić 72-godzinny test kompatybilności.

- Oleje mineralne: Korpus zaworu może być wykonany ze stali węglowej lub stali nierdzewnej, z uszczelnieniami przystosowanymi do fluorokauczuku lub PTFE, z uwzględnieniem wpływu współczynnika rozszerzalności medium na wydajność uszczelnienia.

4. Typowe pułapki selekcji i kluczowe punkty, których należy unikać

W praktyce inżynieryjnej dobór zaworów jest podatny na nieporozumienia. Kluczowe kwestie, których należy unikać, to:

- Mylenie „ciśnienia roboczego” z „ciśnieniem projektowym” powoduje, że dobór zaworów wyłącznie na podstawie ciśnienia roboczego prowadzi do niewystarczającego marginesu ciśnienia. Dobór powinien być dokonywany wyłącznie na podstawie ciśnienia projektowego (ciśnienie robocze × współczynnik bezpieczeństwa 1,1–1,2).

- Ignorując długoterminową kompatybilność uszczelek z płynami fluorowanymi, przeprowadzając jedynie testy krótkoterminowe przed użyciem. Dostawcy powinni dostarczyć raporty z 72-godzinnych testów zanurzeniowych przeprowadzonych przez niezależne firmy, aby potwierdzić brak pęcznienia lub starzenia.

- Brak interfejsów pomiarowych na zaworach równoważących, uniemożliwiający dokładną ilościową ocenę regulacji hydraulicznych na późniejszych etapach. Należy upewnić się, że w wyborze uwzględniono standardowe interfejsy pomiaru ciśnienia G1/4 lub G3/8.

- Bezmyślne dążenie do stosowania wyłącznie zaworów importowanych, ignorując wzorcowe przykłady marek krajowych. W przypadku projektów modernizacyjnych, priorytetem jest wybór marek krajowych z doświadczeniem w projektach w Ameryce Północnej lub na Bliskim Wschodzie, aby zrównoważyć koszty i niezawodność.

Podstawowe parametry techniczne: kluczowe wskaźniki określające wydajność zaworu

Zawory do chłodzenia cieczą w centrach danych wymagają bardziej rygorystycznej precyzji sterowania i niezawodności operacyjnej niż te stosowane w tradycyjnych systemach HVAC lub w sektorze ropy naftowej i gazu. Muszą one spełniać wymagania dotyczące poziomu Tier oraz długoterminowe wymagania operacyjne centrum danych, a kluczowe wskaźniki dzielą się na dwie kategorie: ogólne parametry podstawowe i parametry specjalistyczne.

1. Ogólne parametry podstawowe (istotne dla wszystkich typów zaworów)

- Współczynnik nieszczelności: Zewnętrzny nieszczelność musi spełniać standardy zerowej tolerancji, przy współczynniku nieszczelności spektrometru masowego helu wynoszącym <1×10⁻⁹ Pa·m³/s. Wewnętrzny nieszczelność zaworów odcinających musi spełniać wymagania klasy ANSI VI lub wyższej, bez wykrywalnego wycieku w systemach z płynem fluorkowym lub wodą ultraczystą.

- Wytrzymałość na ciśnienie: Ciśnienie robocze musi pokrywać ciśnienie projektowe systemu (zazwyczaj 0,5-6 barów) z marginesem bezpieczeństwa 1,5-2x. Ciśnienie projektowe systemu zazwyczaj nie przekracza 1,6 MPa, a zawór musi wytrzymywać przejściowe wysokie ciśnienia (warunki uderzenia hydraulicznego) 1,3-1,5x.

- Niezawodność i żywotność: Średni czas międzyawaryjny (MTBF) powinien odpowiadać 10-letniemu okresowi eksploatacji centrum danych, przy czym cykle mechaniczne zaworów elektrycznych i elektromagnetycznych powinny wynosić co najmniej 100 000 cykli. Poziom ochrony siłownika nie powinien być niższy niż IP65, a w przypadku środowisk o ekstremalnie wysokiej wilgotności IP66/IP67.

- Czystość: Wewnętrzny rurociąg musi być gładki, bez martwych punktów. System powinien zostać poddany precyzyjnemu czyszczeniu przed wysyłką, z czystością cząsteczkową na poziomie NAS 1638 klasy 6 lub wyższej, aby zapobiec blokowaniu się mikrokanalików w serwerach.

- Temperatura robocza: Zawór powinien być dostosowany do standardowego zakresu roboczego 5℃–60℃ w przypadku układów chłodzenia cieczą, z obsługą temperatur do 80℃ lub wyższych w przypadku scenariuszy powrotu o wysokiej temperaturze.

2. Parametry specjalistyczne (podstawowe wymagania specyficzne dla typu)

- Elektryczny zawór regulacyjny: Powinien obsługiwać analogowe sygnały sterujące 0-10 V DC/4-20 mA i może być wyposażony w protokoły Modbus, BACnet i inne cyfrowe protokoły komunikacyjne. Wartość Kv musi być precyzyjnie obliczona na podstawie projektowanego przepływu i dopuszczalnego spadku ciśnienia.

- Zawór elektromagnetyczny: zasilany bezpiecznym napięciem 24 V DC, z pozycją bezpieczeństwa w trybie normalnie zamkniętym (NC) lub normalnie otwartym (NO). Czas reakcji ≤50 ms i zgodność z certyfikatami UL, CE i RoHS.

- Zawór równoważący: Wyposażony w standardowe interfejsy pomiarowe G1/4 lub G3/8. Producent musi dostarczyć skalibrowaną przez niezależną firmę krzywą wartości współczynnika KV otwarcia oraz funkcję blokady, aby zapobiec nieprawidłowemu działaniu wpływającemu na równowagę hydrauliczną.

- Zawór bezpieczeństwa: Ciśnienie nastawy powinno być 1,1-1,2 razy większe od maksymalnego ciśnienia roboczego systemu, a wydajność powinna być równa lub większa od maksymalnego przepływu wyjściowego pompy. Zawór musi spełniać wymagania ASME BPVC, sekcja VIII (norma amerykańska) lub PED 2014/68/UE (norma europejska).

3. Normy testowania i akceptacji

Zawory muszą przejść rygorystyczne testy i procedury odbiorcze, aby zapewnić zgodność z wymaganiami inżynieryjnymi. Podstawowe procesy i standardy są następujące:

1. Testowanie fabryczne: Ciśnienie próby wytrzymałościowej powinno być 1,5 razy większe od ciśnienia projektowego. Zawór powinien być utrzymywany pod ciśnieniem przez 30 minut bez wycieków ani odkształceń. Test szczelności wykorzystuje wykrywanie nieszczelności za pomocą spektrometru masowego z helową szybkością wycieku. <1×10⁻⁹ Pa·m³/s.

2. Odbiór na miejscu: Weryfikacja modelu zaworu, materiału, dokumentów certyfikacyjnych i spójności projektu. W przypadku kluczowych zaworów, ponowne sprawdzenie szczelności oraz przetestowanie zaworów elektrycznych pod kątem reakcji na sygnał sterujący i dokładności położenia zaworu.

3. Integracja i akceptacja systemu: Weryfikacja niezawodności interakcji zaworów z systemem DCIM. Zawory bezpieczeństwa muszą być kalibrowane na miejscu, aby zapewnić terminowe uwolnienie ciśnienia w warunkach nadciśnienia.

Przyszłe trendy: przyspieszenie inteligencji, standaryzacji i substytucji krajowej

1. Trendy techniczne: inteligentne i modułowe ulepszenia

Zawory chłodzenia cieczą są unowocześniane w kierunku cyfryzacji i modułowości. Oto główne trendy:

- Inteligentna integracja: Dzięki wbudowanym czujnikom i modułom komunikacyjnym zawory umożliwiają monitorowanie stanu zaworu w czasie rzeczywistym, ostrzeganie o błędach i zdalne sterowanie, ściśle zintegrowane z systemem zarządzania DCIM.

- Modułowa konstrukcja: uproszczenie integracji i procesów rozbudowy systemu. Zawory szybkozłączne stały się standardem w centrach danych o wysokiej gęstości.

- Modernizacja kluczowych komponentów: Siłowniki ewoluują w kierunku niskiego zużycia energii i wysokiego poziomu ochrony. Autonomia układów scalonych i algorytmów sterowania stała się kluczowym czynnikiem konkurencyjności firm.